REFERENCE

REFERENCE

NAPSALI O NÁS - Bezpečnost pásových dopravníků

Pro získání alespoň orientační představy lze uvést, že smrtelná úrazovost, k níž dochází v našich podmínkách v rámci celé skupiny dopravníků, se dlouhodobě podílí v rozsahu od 1,5 % do 3,9 % na celkové smrtelné pracovní úrazovosti České republiky, na této úrazovosti se pak z více než 58 % podílejí dopravníky pásové. Od 1.1. 2003 nabylo účinnosti Nařízení vlády č. 378/2001 Sb., kterým se stanoví bližší požadavky na bezpečný provoz a používání strojů, technických zařízení, přístrojů a nářadí. O uvedeném předpise byli čtenáři Logistiky informováni v č. 7-8 (1). Je logické, že tento důležitý bezpečnostní předpis se v plném rozsahu vztahuje i na zařízení pro plynulou dopravu nákladů – tudíž i na pásové dopravníky.

Ztráta přenosových schopností pohonu pásových dopravníků - základní problém jejich bezpečnosti

Z praxe je dostatečně známo, že ke vtažení (zejména ruky člověka a v krajním případě i celé osoby) do míst náběhu dochází nejčastěji při čištění bubnu, popř. dopravního pásu, a to při prokluzu dopravního pásu, kdy vzniká relativní pohyb dopravního pásu vůči poháněcímu bubnu, způsobený rozdílem rychlostí dopravního pásu a obvodové rychlosti hnacího bubnu. V krajním případě se může dopravní pás i zstavit. Znamená to tedy, že hlavní cesta úrazové prevence, sledující zajištění bezpečnosti pásových dopravníků, by měla sledovat otázku zajištění přenosových schopností pohonu pásového dopravníku, a to ve všech případech, které mohou při provozu nastat. K prokluzům dochází nejčastěji při nalepování zejména kluzkého a mokrého materiálu na povrch bubnu, popř. na vnitřní – dolní krycí vrstvu dopravního pásu.

Při provozu pásových dopravníků je tedy nutno zajistit takový stav třecích ploch, který byl předpokládán již při jejich návrhu, resp. výpočtu podle ČSN (2) – viz tabulka 1.

| Tab. 1 – Hodnoty součinitele tření, mezi poháněcím bubnem a pryžovým pásem | ||||

| Stav stykových ploch | Součinitel tření | |||

| Hladký ocelový buben | Pryžové obložení (šípové drážky) | Polyuretanové obložení (šípové drážky) | Keramické (šípové drážky) | |

| Suché a čisté | 0,35-0,4 | 0,4-0,45 | 0,35-0,4 | 0,40-0,45 |

| Čisté a mokré | 0,1 | 0,35 | 0,35 | 0,35-0,4 |

| Mokré a znečištěné (jíl nebo hlína) | 0,05-0,1 | 0,25-0,3 | 0,2 | 0,35 |

Naznačenou praxi je ale nutno co nejrozhodněji odmítnout, neboť při ní dochází jak k předčasnému znehodnocení dopravního pásu, tak zejména k vážnému ohrožení bezpečnosti obsluhy. Dodejme, že mazání bubnů, odstraňování nalepeného materiálu, čištění pásu apod. provádí obsluha či údržba nejčastěji právě za chodu dopravníku, resp. při vzniku prokluzu.

Možnosti zvýšení součinitele tření

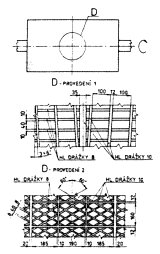

Opatříme-li pogumovaný povrch bubnu ještě drážkováním – viz obrázek 1, potom hodnota součinitele tření dále naroste, přičemž progresivní nárůst hodnoty uvedeného součinitele je patrný u mokrých, ale zejména znečištěných povrchů, což vyplývá i z tabulky 2.

| Tab.2 – Relativní nárůst hodnot součinitele tření u pogumovaných bubnů | |||

| Povrch bubnu | Stav stykových ploch | ||

| Suchý | Mokrý | Znečištěný | |

| Ocelový hladký | (100%) | (100%) | (100%) |

| Pogumovaný hladký | 180% | 186,6% | 125% |

| Pogumovaný drážkovaný-provedení 1 | 200% | 240% | 325% |

| Pogumovaný drážkovaný-provedení 2 | 250% | 500% | 512,5% |

| 1)Poznámka: je uvažováno drážkování podle ČSN 26 3102, schválené 14.7. 1988 (3)-viz.obr.1 | |||

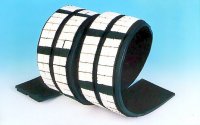

První cesta sledovala zdokonalení spojovacího lepidla, touto se vydali zejména ve Francii. Druhá cesta, kterou nastoupili Američané (Australané) a také Němci, vedla k vývoji destiček ze slinuté keramiky – oxidu uhličitého. Destičky o rozměrech 20 x 20 mm opatřené výstupkovými povrchy (podobně jako u stavebnice LEGO) se následně zvulkanizovaly do pásu gumy (obrázek 2). Popsané provedení je určeno jak pro nevýbušné, tak i výbušné prostředí. Firmou DvB-AF nabízený výrobek FLEX-LAG představuje druhou cestu vývoje, jeho dokonalejší forma pod označením FLEX-LAG-WELD umožňuje potažení hnacích bubnů pomocí technologie svařování (obrázek 3), čímž se zcela eliminují problémy spojené s lepením bubnů.

- 0,15 – 0,20 – pro hladké ocelové bubny

- 0,35 – 0,45 – pro pogumované bubny s gumou o tvrdosti zhruba 60 Sh, přičemž vlivem stárnutí – tvrdnutí gumy se tato hodnota časem snižuje až 0,75 – pro keramiku lepenou

- zhruba 0,97 i více – pro keramiku FLEX-LAG

- bezproblémový rozběh dopravního pásu

- výrazné zvýšení bezpečnosti provozovaných zařízení – například zcela odpadly problémy spojené s rozjezdem dopravníků, které tvořily nejčastější příčinu smrtelných úrazů registrovaných při jejich provozu a údržbě

- vysoká životnost upraveného bubnu – po celou dobu provedené úpravy, tj. 10 let

- úspora elektrické energie – v souvislosti s bezproblémovým rozjezdem dopravníku možnost instalace motoru o nižším výkonu

- úspora pracovních sil – původně nutných pro obnovení provozu prokluzujícího dopravníku

- možnost prodloužení tratí pásových dopravníků (zhruba o 30 %) – při ponechání stávajícího motoru

- odolnost keramiky proti chemikáliím

- elektrostatická nevodivost použité keramiky

- vlivem přehřátí hřídele a následně i bubnu od zadřeného ložiska došlo k vypálení nalepené gumy s keramickými destičkami

- byl zaznamenán případ "ukroucení" hřídele bubnu pásového dopravníku, který byl původně počítán na vliv prokluzu

Bubny obložené keramikou FLEX-LAG jsou provozuschopné i v těch nejtěžších provozních podmínkách. Při vzniku blátivých nánosů již způsob osazení keramických destiček na bubnu umožňuje částečné vytěsňování nánosového materiálu z povrchu bubnu – podobně jako pomocí drážkování u bubnů pogumovaných. Přitom blátivé nánosy lze odstranit i proudem vody. Takto upravený buben přestává být nejslabším článkem celého pásového dopravníku. Navíc jej již není nutno osazovat dřívější nutnou indikací – např. prvkem na hlídání teploty apod.

Rozsah služeb poskytovaných firmou DvB-AF je ale podstatně širší, zaměřuje se na nové prvky zdokonalující funkčnost a bezpečnost pásové dopravy a to pro nejrůznější odvětší. Příkladem může být elektrické zařízení Soft-start (výrobce Ostroj-Hansen+Reinders, spol. s r.o.), umožňující měkký-plynulý rozběh elektromotorů pomocí výpočetní techniky, zajišťující vysoký koeficient tření zejména v průběhu rozběhu a najíždění pásových dopravníků. Dále lze uvést jednocestné ložisko, nahrazující u dopravníků nejen brzdu, ale zabraňující i jakémukoliv jeho zpětnému chodu. Tvarová tělíska umístěná mezi vnějším a vnitřním kroužkem ložiska vytvoří při počátku zpětného chodu dopravníku sevření, které vede ke zvýšení brzdného výkonu a současně zajistí blokování celého zařízení.

Vedle dodávek dopravních pásů, včetně pásů speciálních (otěruvzdorných, odolných olejům, mrazu, tepelnému namáhání apod.) firma DvB-AF zajišťuje i spojování pásů, včetně oprav trhlin u pásů všech tlouštěk. Bližší informace lze získat na tel. 602 532 389

Ing. Antonín Dušátko

LITERATURA:

(2) ČSN ISO 5048 (26 3102) – Zařízení pro plynulou dopravu nákladů. Pásové dopravníky s nosnými válečky. Výpočet výkonu a tlakových sil

(3) ČSN 26 3102 Dopravní zařízení. Pásové dopravníky. Zásady výpočtu, schválené 14.7.1988 s účinností od 1.7.1989